重力铸造与压铸工艺的气孔对比分析——解密铝铸件零缺陷的工艺选择

【正文】

在铝合金铸造领域,气孔缺陷是困扰行业多年的技术难题。通过对比重力铸造与压铸两种主流工艺,我们发现二者在铸件内部质量上存在显著差异,这直接影响着产品的可靠性和应用领域。

一、工艺原理对比

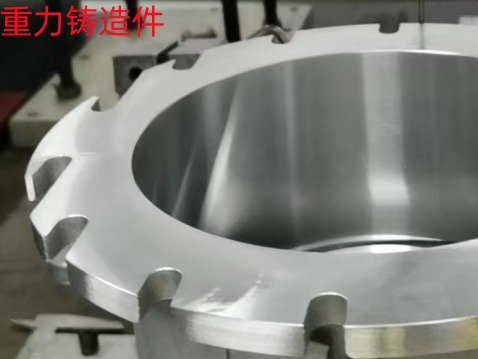

1. 重力铸造工艺:

· 借助金属液自重充型

· 充型速度0.5-2m/s

· 凝固过程自然补缩

· 模具温度控制在200-300℃

2. 压铸工艺:

· 采用高压射速充型(30-100m/s)

· 瞬时压力可达500-1500bar

· 快速冷却凝固(模温120-220℃)

· 需使用脱模剂辅助

二、气孔形成机理

重力铸造:

▶ 层流充型减少气体卷入

▶ 开放式排气系统

▶ 凝固梯度自然排渣

▶ 内部致密度可达99.8%

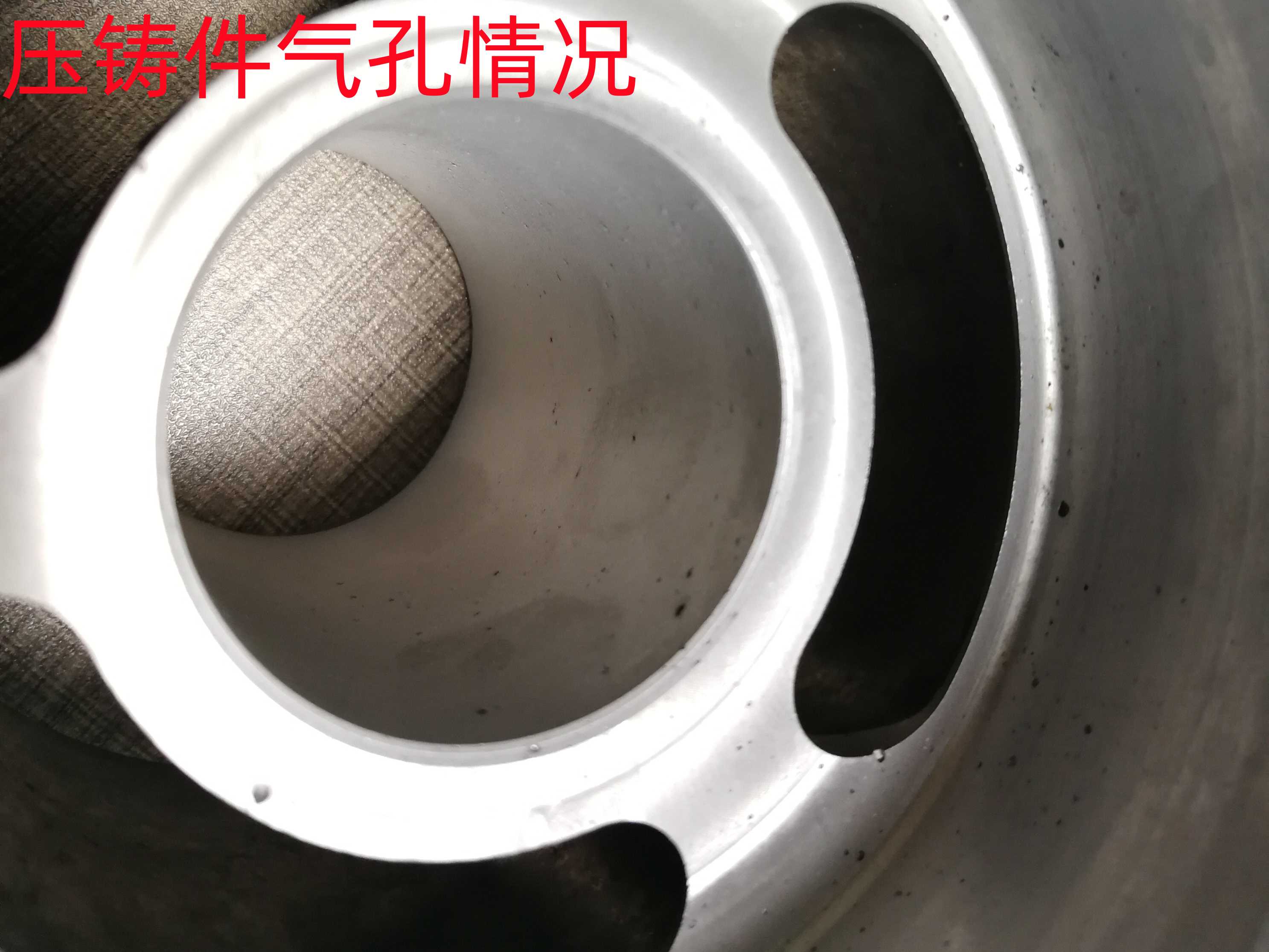

压铸工艺:

▶ 紊流充型裹入空气

▶ 封闭模腔气体滞留

▶ 脱模剂气化残留

▶ 典型气孔率0.5-3%

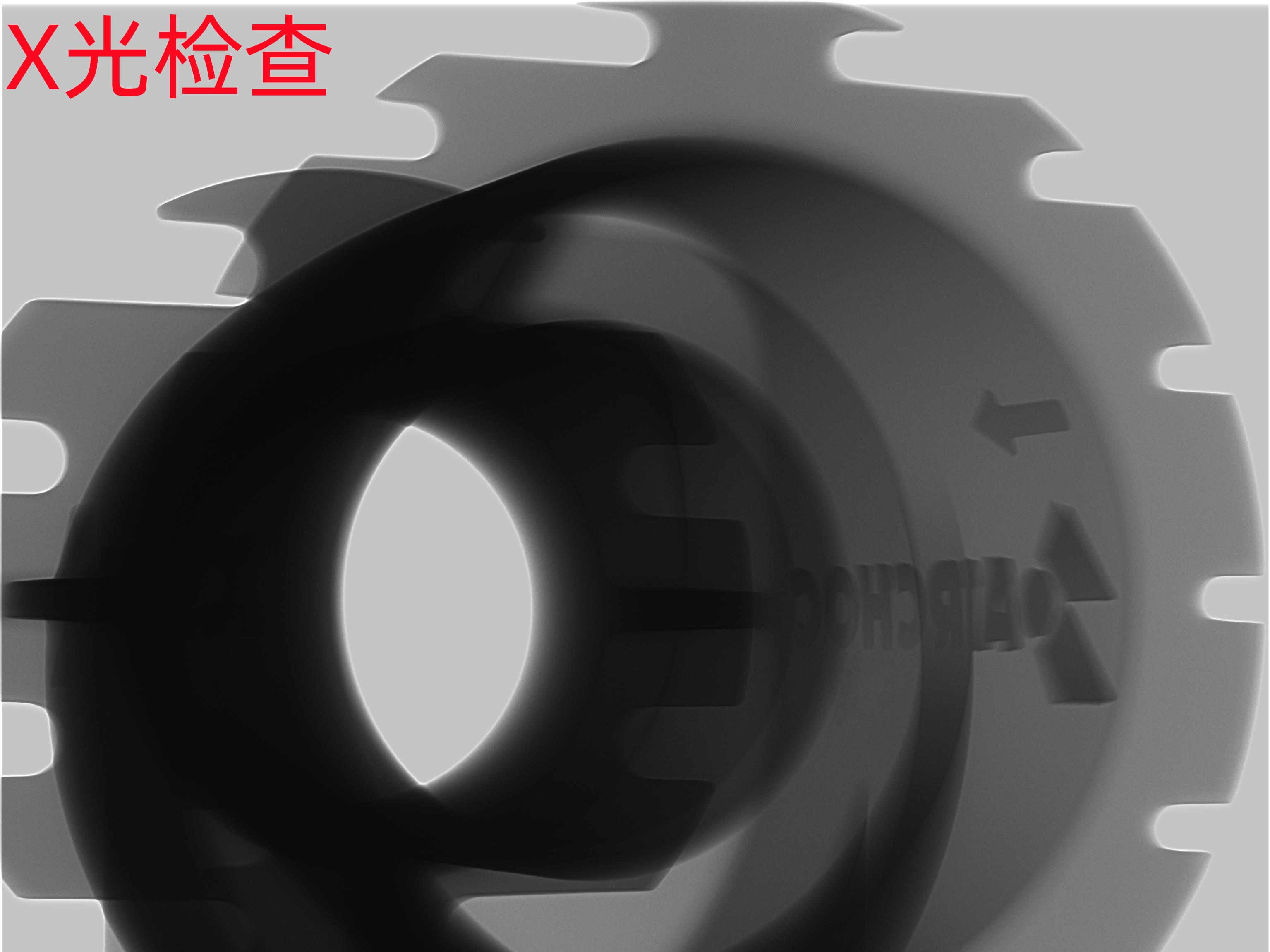

三、质量检测验证

通过工业CT扫描对比显示:

· 重力铸造件:内部结构连续致密,经X射线检测达到ASTM E505 1级标准

· 压铸件:普遍存在直径0.1-2mm弥散气孔,符合ASTM标准3级要求

四、工艺选择建议

推荐应用场景:

✓ 重力铸造:航空部件/汽车底盘/液压阀体等承压件

✓ 压铸:3C外壳/装饰件/非承力结构件

压铸件气孔照片:

重力铸造件无气孔砂孔:

X光内部气孔检查,显示无砂孔气孔,零缺陷